V dnešnej dobe je nutné vyvíjať stále nové a nové materiály, ktoré by dosiahli výrazne vylepšené vlastnosti pri vysokých teplotách a dlhodobú tepelno-chemickú odolnosť. A to najmä v súvislosti so silnejúcou túžbou ľudstva objavovať vesmír.

Vedci tak v minulom roku v novembri rozbehli medzinárodný projekt Vývoj nových vysokoteplotných kompozitných materiálov s keramickou matricou so zvýšenou oxidačnou/ablačnou odolnosťou pre vesmírne aplikácie (Development of new ultra-high temperature ceramic matrix composites with improved oxidatio/ablation properties for aerospace industry), na ktorom participujú aj pracovníci Ústavu anorganickej chémie SAV. Projekt trvá do 31. 10. 2020.

V rámci projektu sa snažia o využívanie nových druhov spekacích prísad v kombinácii s využívaním inovatívnych výrobných postupov, ktoré im otvárajú nové možnosti vývoja vysokoteplotných kompozitných materiálov s keramickou matricou. Získajú tým nové, dôležité poznatky v tejto oblasti a výrazne sa zlepší životnosť a spoľahlivosť novo vyvinutých materiálov. Zároveň sa týmto má naplniť aplikačný potenciál materiálov pre systémy tepelnej ochrany raketoplánov, nadzvukových a atmosférických vratných vozidiel, ale aj rôznych častí pohonných systémov týchto vozidiel.

Pri tejto príležitosti vám prinášame rozhovor s Ing. Petrom Tatarkom, PhD. z Ústavu anorganickej chémie SAV, ktorý je za slovenskú stranu zodpovedným riešiteľom.

S. CIGÁŇOVÁ: O čo ide pri tomto projekte?

P. TATARKO: Tento projekt spadá do oblasti základného výskumu a je zameraný na vývoj keramických kompozitov s novým chemickým zložením a mikroštruktúrou. Zjednodušene povedané, do dobre známych materiálových systémov pridávame ďalšie prísady a zlúčeniny, ktoré výrazne ovplyvnia proces výroby týchto materiálov a zároveň aj ich finálne vlastnosti.

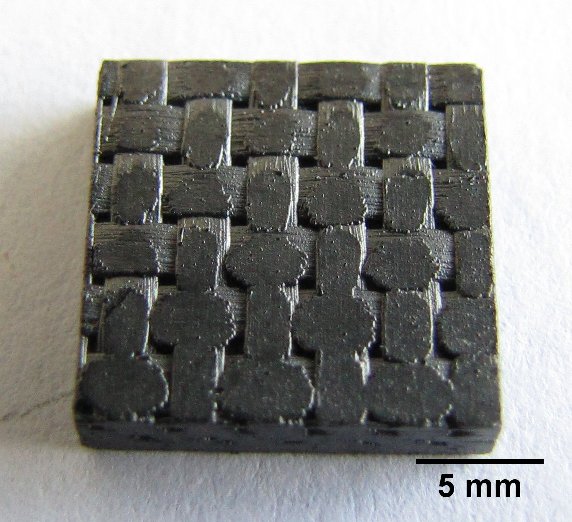

V tomto výskume pracujeme s dvoma skupinami materiálov, pri ktorých sa už čiastočne potvrdilo, že vedia pracovať v extrémnych podmienkach. Tou prvou skupinou sú tzv. kompozitné materiály s keramickou matricou, kde je pórovitá keramická matrica spevnená vláknami uhlíka alebo karbidu kremíka. Tieto materiály majú jedinečné vlastnosti, ku ktorým okrem iných určite radíme ich nízku hmotnosť a veľmi dobrú pevnosť. Sú dokonca považované za materiály odolné voči defektom; to znamená, že aj po vytvorení nejakého defektu sú schopné do určitej miery spoľahlivo fungovať. Už samotná prítomnosť pórov by u mnohých materiálov pri namáhaní spôsobila ich totálnu deštrukciu. Práve prítomnosť keramických vlákien však zabezpečí predĺženie životnosti týchto materiálov. Naopak ich veľkou nevýhodou je nedostatočná odolnosť proti oxidácií a ablácií pri teplotách nad 1 500 – 1600 °C.

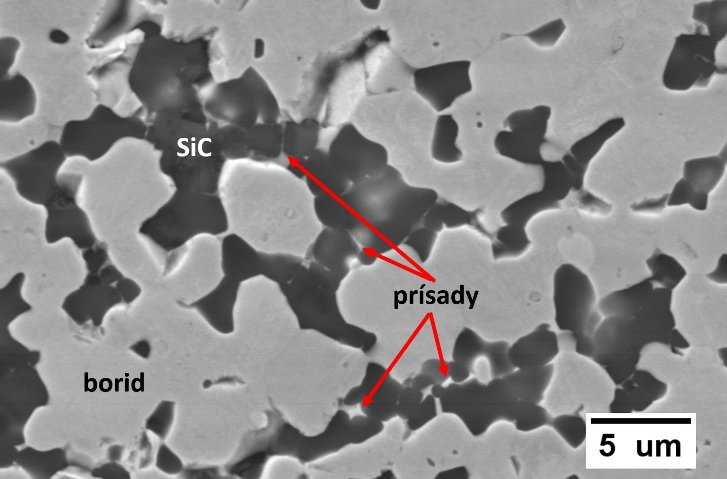

Práve preto uvažujeme s druhou skupinou materiálov, z anglického názvu tzv. „ultra-high temperature ceramics”, ktoré by sme voľne mohli preložiť ako keramické materiály pre vysokoteplotné aplikácie. Radíme tu karbidy a boridy prechodových kovov, prevažne kovov zo štvrtej skupiny periodickej sústavy, akými sú zirkón a hafnium. Tieto zlúčeniny majú extrémne vysoké teploty tavenia presahujúce 3 000 °C. Z tohto dôvodu sa uvažuje s ich využívaním na zlepšenie vysokoteplotných vlastností prvej skupiny materiálov, čiže pórovitých vláknitých keramických kompozitov. Samotná veľmi vysoká teplota tavenia však ešte nezaručí spoľahlivé fungovanie týchto materiálov pri extrémnych podmienkach vesmírnych aplikácií. Práve tu už prichádza náš aktuálny výskum, kde do týchto zlúčenín boridov prechodových kovov ďalej pridávame prísady, ktoré počas pôsobenia materiálov v oxidickom prostredí pri vysokých teplotách tvoria na ich povrchu žiaruvzdorné fázy s vysokými teplotami tavenia. Prítomnosť týchto fáz potom ďalej stabilizuje povrchovú oxidačnú vrstvu (ktorá sa vždy vytvorí na povrchu materiálov pri ich kontakte s kyslíkom pri vysokých teplotách) a tým sa výrazne zvyšuje oxidačná a ablačná odolnosť materiálov.

Aby to nebolo úplne jednoduché, náš projekt si dáva za cieľ nájsť vhodné prísady do zlúčenín diboridov prechodových kovov, overiť finálne vlastnosti materiálov a následne zabudovať takto chemicky upravené zlúčeniny do spomínaného pórovitého materiálu s vláknami uhlíka alebo karbidu kremíka. Inými slovami, skombinovať výhody týchto dvoch skupín materiálov do jedného produktu a vytvoriť úplne nový multifázový materiál s jedinečným chemickým zložením a vlastnosťami.

S. C.: Aké sú teda ciele projektu?

P. TATARKO: V prvom kroku nám teoretické analýzy a predpoklady naznačia to, s akými fázami alebo zlúčeninami možno uvažovať, ako aj to, v akých množstvách je ich nutné do týchto materiálov pridať, aby sa dosiahol požadovaný efekt zvýšenia vysokoteplotných vlastností, akými sú odolnosť proti oxidácii a ablácii.

Druhým cieľom je potom nájsť vhodný spôsob zavedenia týchto zlúčenín do diboridov prechodových kovov, t. j. diboridu zirkónu a diboridu hafnia. Dôkladne sa tu musí optimalizovať proces výroby vstupných surovín, ako aj samotný proces spekania za účelom vyvinúť materiál s požadovaným chemickým zložením. Následne je dôležité overiť, či takto vyvinutý materiál má predpokladanú mikroštruktúru a odpovedajúce vlastnosti.

Ak sa tieto predpoklady potvrdia, je nutné vymyslieť vhodnú metodiku ako chemicky upravené zlúčeniny diboridov prechodových prvkov zabudovať do keramických vláknitých kompozitov.

Ako jedným z posledných cieľov tohto projektu je overiť konečné vlastnosti novo vyvinutých multifázových keramických kompozitov na laboratórnej úrovni, akými sú odolnosť proti oxidácii a ablácii, pevnosť a vysokoteplotná pevnosť, tvrdosť, lomová húževnatosť, tepelná vodivosť a odolnosť proti teplotným šokom, atď.

Hlavným výstupom projektu je potom zvolenie najvhodnejšej prísady alebo zlúčeniny do systému diboridov prechodových prvkov, ktorá nám zabezpečí ideálny proces výroby, ako aj konečné vlastnosti materiálov s ohľadom na požiadavky leteckého a raketového priemyslu.

S. C.: Čo už bolo dosiaľ urobené?

P. TATARKO: Súčasný stav poznania je ten, že sa vo veľkej miere osvedčilo pridávať zlúčeninu karbidu kremíka (SiC) do diboridovej keramiky. Karbid kremíka na jednej strane slúži ako spekacia prísada, čiže nám uľahčí spekanie diboridovej keramiky. Zároveň nám ale aj výrazne zvyšuje oxidačnú odolnosť diboridov. Aj napriek zvýšenej odolnosti proti vysokým teplotám sa však stále nemôžeme baviť o teplotách nad 2 000 °C, ktoré by mali tieto materiály vydržať. Práve preto sa ich odolnosť snažíme ďalej posúvať prídavkom ďalších zlúčenín a prísad.

Projekt sme začali riešiť len v nedávnej dobe a momentálne sa nachádzame v štádiu, že z teoretických analýz máme vytipované, aké zlúčeniny chceme do diboridovej keramiky pridávať, v akých množstvách a za akým účelom.

S. C.: V akej fáze sa momentálne nachádzate?

P. TATARKO: Momentálne pripravujeme vstupné suroviny jednotlivých zložiek a pracujeme na vývoji diboridovej keramiky zirkónu a hafnia s obsahom ďalších prísad. Zahŕňa to v sebe chemickú syntézu niektorých vstupných surovín, miešanie a homogenizáciu jednotlivých zlúčenín a prípravu východiskovej práškovej zmesi, ktorá obsahuje vopred stanovené chemické zloženie. Zmes jednotlivých chemicky čistých práškov bude následne formovaná do požadovaného tvaru a následne vyspekaná pri vysokých teplotách a tlakoch modernými spôsobmi spekania vplyvom elektrického prúdu.

S. C.: S kým všetkým v rámci projektu spolupracujete?

P. TATARKO: Nakoľko je vývoj nových keramických materiálov pre vesmírny a letecký priemysel veľmi komplexnou vedeckou témou a zahŕňa v sebe množstvo čiastkových úloh, boli a sme súčasťou viacerých projektov orientovaných v tejto vedeckej oblasti. Ako príklad môžem uviesť, že na tejto téme už niekoľko rokov veľmi aktívne spolupracujeme napríklad aj s Ústavom materiálového výskumu Slovenskej akadémie vied v Košiciach, pričom spoločne riešime niekoľko projektov financovaných národnými agentúrami. V nedávnom období sa nám ale podarilo získať výskumný grant financovaný európskou úniou v schéme H2020, čo pre náš výskum prináša nové výzvy a zároveň ho posúva už na nadnárodnú úroveň. Zároveň sa nám pre tento výskum podarilo získať dôležitého partnera alebo podporovateľa, ktorým je spoločnosť Airbus Defence and Space. Táto spoločnosť je nepochybne jedným zo svetových lídrov v oblasti vesmírneho výskumu a sme radi, že aj vďaka tejto spolupráci sa zvyšuje povedomie slovenského výskumu v tejto oblasti. Okrem toho veľmi aktívne spolupracujeme aj s ďalšími európskymi výskumnými inštitúciami a univerzitami, ako napríklad s Ústavom fyziky materiálů Akadémie Věd České republiky v Brne, univerzitou Politecnico di Torino v Turíne, univerzitou Queen Mary University of London, a s ďalšími univerzitami v Nemecku, Taliansku, ale aj Japonsku a Číne.

S. C.: Čo ešte treba realizovať?

P. TATARKO: Musíme si uvedomiť, že riešenie tohto konkrétneho projektu je na začiatku napriek skutočnosti, že sa danej oblasti materiálového výskumu venujeme už niekoľko rokov. Projekt má presne definované ciele a čiastkové úlohy, ktoré som opísal vyššie. Momentálne sme v štádiu chemickej prípravy vstupných surovín pre vývoj diboridových materiálov s novým chemickým zložením. Z experimentálneho pohľadu nám teda zostáva urobiť ešte veľmi veľa v oboch smeroch, či už vyvinúť nové zloženie diboridov a overiť ich konečné vlastnosti alebo aj smerom k zavedeniu takto chemicky upravených diboridových zlúčenín do vláknitého keramického kompozitu.

S. C.: Aké sú očakávané výsledky?

P. TATARKO: Hlavným motívom nášho výskumu je vyvinúť nové materiály s výrazne zlepšenou oxidačnou a ablačnou odolnosťou, ktoré by bolo možné využívať v leteckom a vesmírnom priemysle. Výskum materiálov pre vesmírny priemysel a iné extrémne aplikácie je veľmi komplexný a určite sa nedá formulovať do jednotlivých úloh jedného projektu. Práve z tohto dôvodu sme zapojení do viacerých projektov, pričom každý je samozrejme zameraný na inú čiastkovú úlohu s cieľom pochopiť deje, ku ktorých dochádza pri vývoji materiálu, ako aj odpovedajúce vlastnosti konečných materiálov. Tým, že je do nedávno získaného európskeho projektu nejakým spôsobom zapojený aj priemyselný partner Airbus Defence and Space, očakávania sú samozrejme vysoké a veľa si od toho sľubujeme. Zároveň ale stojíme pevne na zemi a už teraz si dobre uvedomujeme, že tento projekt spadá do oblasti základného výskumu, a teda nemožno očakávať, že výstupom projektu bude konštrukcia hypersonického lietadla, kde tieto nové materiály budú využívané.

Očakávania skôr smerujú k tomu, že si dávame za cieľ vyvinúť nový materiál s novým chemickým zložením, pričom na takýto materiál sú kladené vysoké nároky. Materiál musí vydržať extrémne namáhanie v zmysle, že musí byť odolný voči dlhodobému pôsobeniu teplôt nad 2 000 °C v oxidickej atmosfére a tiež musí odolávať niekoľkonásobnej ablácií pri vysokom teplotnom toku. Tu už sa teda bavíme aj o možnom degradovaní alebo erózií povrchu vplyvom atmosféry, prúdenia plynov a podobne. Nové materiály potom plánujeme otestovať v laboratórnych podmienkach. Tým si dávame za cieľ presvedčiť nášho partnera Airbus Defence and Space o našich schopnostiach robiť spoľahlivý materiálový výskum a otvoriť tak dvere ďalšej spolupráci v budúcnosti pri uchádzaní sa o ďalšie granty, ktoré by už potom mohli viesť aj k samotnej tvorbe prototypov a overeniu vlastností našich nových materiálov priamo pri simulovaní podmienok, k akým dochádza počas prevádzky.

S. C.: Aký je hlavný prínos tohto projektu pre prax, čo prinesie verejnosti?

P. TATARKO: V našom projekte sa zaoberáme špeciálnou skupinou keramických materiálov pre vysokoteplotné alebo extrémne aplikácie. Tieto materiály majú extrémne vysoké teploty tavenia nad 3 000 stupňov a iné vysokoteplotné vlastnosti a preto sú využívané v leteckom a vesmírnom priemysle, ako materiály pre tzv. predné ostré hrany hypersonických vozidiel, ako aj rôzne časti spaľovacích motorov. Hypersonické lietanie naberá na popularite a už sa to nespája len s vesmírnymi alebo nejakými vojenskými aplikáciami, ale čoraz viac sa hovorí aj o tomto spôsobe lietania pre komerčné účely. S nástupom veľmi rýchleho lietania a pri budovaní opakovateľne použiteľných hypersonických lietadiel sa však zároveň aj priamo úmerne zvyšujú nároky na materiály, ktoré musia vydržať čoraz väčšie namáhanie. Práve pre najviac namáhané časti takýchto vozidiel sa očakáva využitie týchto nových keramických materiálov.

Zhovárala sa: Slávka Cigáňová (Habrmanová), NCP VaT pri CVTI SR

Fotografie poskytol: Ing Peter Tatarko, PhD. Z Ústavu anorganickej chémie SAV

Uverejnila: VČ