Výskumníci z ETH Zürich vyvinuli novú technológiu, ktorá dokáže vytlačiť 3D model z mimoriadne pružných plastov.

Výskumníci zdokonalili proces 3D tlače, ktorý im umožňuje používať aj pomaly tvrdnúce polyméry. Mäkká a pružná robotická ruka je ideálna na prácu s ľuďmi a krehkým materiálom. Zdroj: ETH Zürich

Trojdimenzionálna (3D) tlač rýchlo napreduje a sortiment materiálov, ktoré sa na ňu dajú použiť, sa výrazne rozšíril. Kým predtým táto technológia využívala rýchlo tvrdnúce plasty, ďalší vývoj umožnil používanie aj pomaly tvrdnúcich plastov. Tie majú nepochybné výhody: majú lepšie elastické vlastnosti, sú trvácnejšie a odolnejšie.

Pomocou novej techniky laserového skenovania sa výskumníkom podarilo vytlačiť 3D model zo špeciálnych plastov s mimoriadnou pružnosťou. Nová technológia predstavuje prelom v oblasti 3D tlače – všetky súčasti ruky sú vytlačené súčasne a nie zostavené samostatne –, ako aj v oblasti mäkkej robotiky. Tá nepoužíva materiály, ako napríklad kovy, ktoré sa zvyčajne používajú na konštrukciu robotov. V oblasti mäkkej robotiky sa vedcom otvárajú celkom nové možnosti a vďaka tomu dokážu vyrobiť štruktúry podobné ľudským.

Ruka vytlačená v jednom kroku

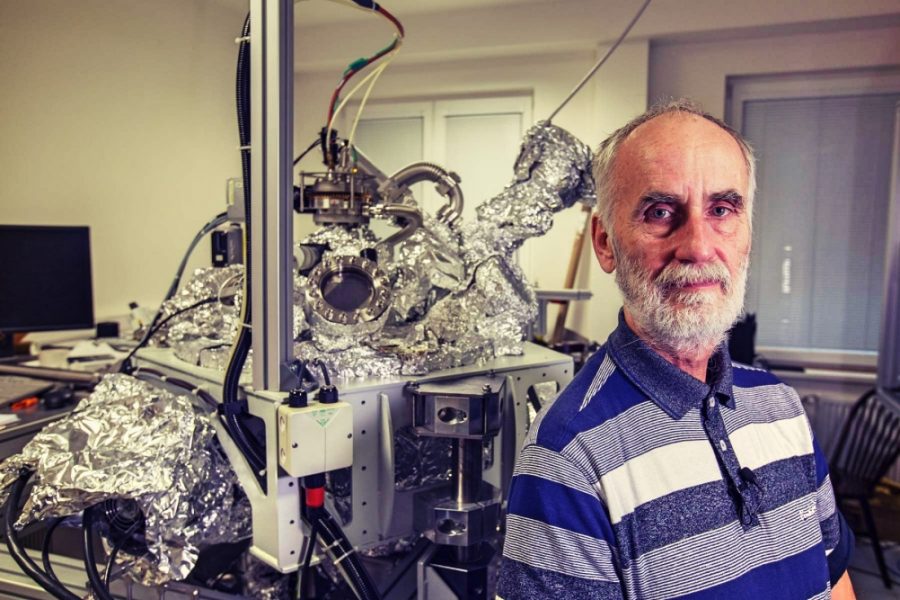

Výskumníkom zo Švajčiarskej federálnej technickej univerzity v Zürichu (ETH Zürich) sa po prvý raz podarilo vytlačiť robotickú ruku s kosťami, väzivami a so šľachami z rôznych polymérov v jednom kroku. „Takúto ruku by sme nedokázali vyrobiť pomocou rýchlo tvrdnúcich polyakrylátov, ktoré sme predtým používali pri 3D tlači,“ vysvetlil Thomas Buchner, doktorand v skupine profesora robotiky ETH Zürich Roberta Katzschmanna a hlavný autor štúdie. „Používame nové pomaly tvrdnúce tiolénové polyméry. Majú veľmi dobré elastické vlastnosti a po ohnutí sa vrátia do pôvodného stavu oveľa rýchlejšie ako polyakryláty.“ Tiolénové polyméry sú preto ideálne na výrobu elastických častí robotickej ruky.

Okrem toho sa dá tuhosť tiolov veľmi jemne nastaviť, a tým prispôsobiť požiadavkám mäkkých robotov. „Roboty z mäkkých materiálov, ako je nami vyvinutá ruka, majú v porovnaní s bežnými robotmi z kovu výhody: keďže sú mäkké, znižuje sa riziko zranenia pri práci s ľuďmi. Sú tiež vhodnejšie na manipuláciu s krehkým tovarom,“ uviedol profesor Katzschmann z ETH Zürich.

Skenovanie namiesto obrusovania

Trojdimenzionálne tlačiarne zvyčajne vyrábajú objekty vrstvu po vrstve: trysky nanášajú požadovaný materiál vo viskóznej forme v každom bode. UV lampa okamžite vytvrdí každú vrstvu. Predchádzajúce procesy majú zariadenie, ktoré po každom vytvrdzovacom kroku obrusuje prípadné nerovnosti. Toto však funguje len pri rýchlo tvrdnúcich polyakrylátoch. Pomaly tvrdnúce polyméry, ako sú tioly a epoxidy, by sa na obrusovacie zariadenie prilepili.

Výskumníci preto zdokonalili proces 3D tlače, ktorý im umožnil používať aj pomaly tvrdnúce polyméry. Trojdimenzionálny laserový skener okamžite kontroluje každú vytlačenú vrstvu, či neobsahuje nerovnosti. „Mechanizmus spätnej väzby kompenzuje tieto nerovnosti pri tlači ďalšej vrstvy výpočtom presných úprav množstva materiálu, ktorý sa má vytlačiť v reálnom čase,“ povedal Wojciech Matusik, profesor na Massachusettskej technickej univerzite (MIT) v USA a spoluautor štúdie. Inými slovami povedané, nová technológia už nevyrovnáva nerovnosti, ale jednoducho ich zohľadňuje pri tlači ďalšej vrstvy.

Spolupráca ETH Zürich a MIT

Za vývoj novej technológie tlače bola zodpovedná spoločnosť Inkbit, spin-off univerzity MIT. Výskumníci z ETH Zürich vyvinuli niekoľko robotických aplikácií a pomohli optimalizovať technológiu tlače pre použitie pomaly tvrdnúcich polymérov. Výskumníci zo Švajčiarska a Spojených štátov publikovali príklady technológií a aplikácií v odbornom časopise Nature.

Skupina Roberta Katzschmanna na ETH v Zürichu využije túto technológiu na preskúmanie ďalších možností, navrhne ešte sofistikovanejšie štruktúry a vyvinie ďalšie aplikácie. Spoločnosť Inkbit plánuje využiť novú technológiu na ponúkanie služieb 3D tlače zákazníkom a aj na predaj tlačiarní.

Zdroj: ETH Zürich, Independent

(zh)