Materiály sa vyznačujú tým, že s rastúcou pevnosťou sa znižuje ich tvarovateľnosť. Toto pravidlo platí aj pri oceliach, ale vďaka vývoju progresívnych vysokopevných ocelí s tzv. TRIP efektom sa darí súčasne zvyšovať ich pevnosť aj tvarovateľnosť.

Pri tvárnení ocelí využívajúcich TRIP efekt sa zvyšuje ich pevnosť aj tvarovateľnosť súčasne, čo poskytuje nové možnosti aj konštruktérom karosérií áut.

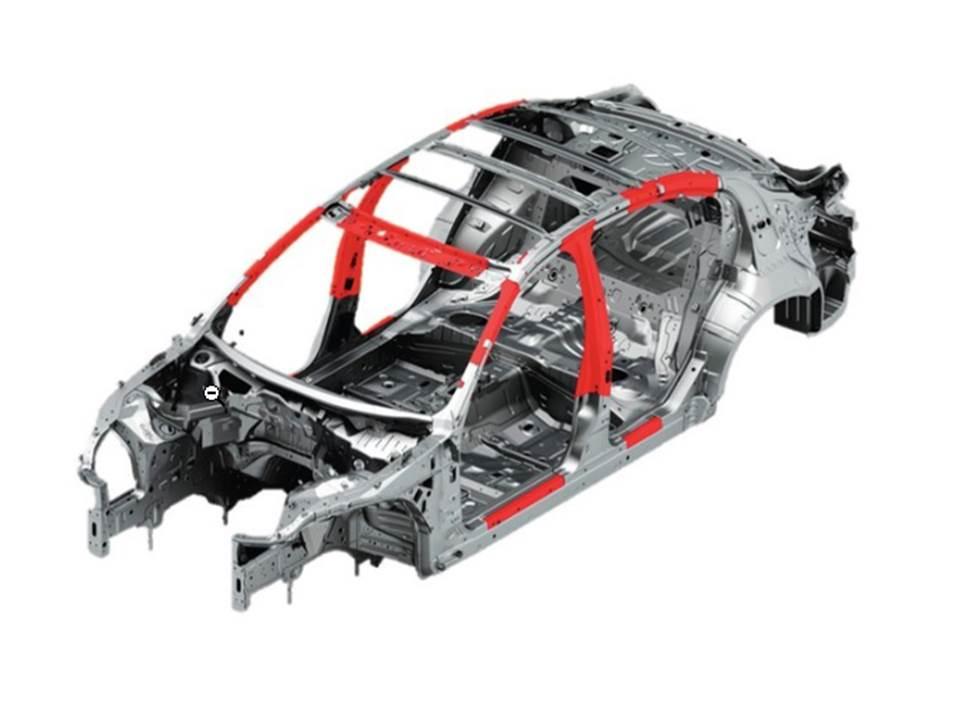

Výrobcovia áut sa snažia znížiť hmotnosť nových modelov aj pre čoraz prísnejšie predpisy týkajúce sa emisií oxidu uhličitého. Najefektívnejším spôsobom, ako zmenšiť hmotnosť karosérie, je zvýšiť pevnosť ocelí, a tým zmenšiť hrúbku jej jednotlivých častí.

Čo je TRIP efekt?

TRIP efekt je skratka z anglického transformation induced plasticity, čo v preklade znamená tvarovateľnosť vyvolaná transformáciou. Pomocou špeciálneho chemického zloženia a tepelného spracovania vieme v oceli stabilizovať štruktúrnu zložku (fázu) – zvyškový austenit, čo je tuhý roztokuhlíka v železe skubickou plošne centrovanou kryštálovou mriežkou, ktorý by sa pri izbovej teplote nemal vyskytovať. Austenit je v tomto prípade málo stabilný (metastabilný). Ak zmeníme fyzikálne podmienky, napríklad ak mu pri tvárnení dodáme mechanickú energiu, transformuje sa na stabilnejší a tvrdší martenzit (štruktúrna zložka ocele, vznikajúca obvykle pri kalení). Väčšina klasických dobre tvarovateľných materiálov sa pôsobením mechanického napätia pri tvárnení porušuje tak, že keď sa vyčerpá ich pružnosť, deformácia sa nerozloží rovnomerne po celej súčiastke, ale začne sa koncentrovať do najslabšieho miesta vytváraním takzvaného kŕčka – napríklad pri namáhaní skúšobnej tyče ťahom, tak ako je to vidieť na obrázku. Materiál sa v tomto mieste zužuje a nakoniec sa poruší. Pri oceliach s TRIP efektom sa vo vznikajúcom kŕčku premieňa relatívne mäkký a metastabilný austenit na tvrdý martenzit. Materiál sa v tomto mieste spevní a deformácia sa posunie do priľahlých oblastí, kde sa pružnosť ešte nevyčerpala. Takto sa zvyšuje aj pevnosť, aj tvarovateľnosť nových druhov ocelí.

Pokrokové vysokopevné ocele

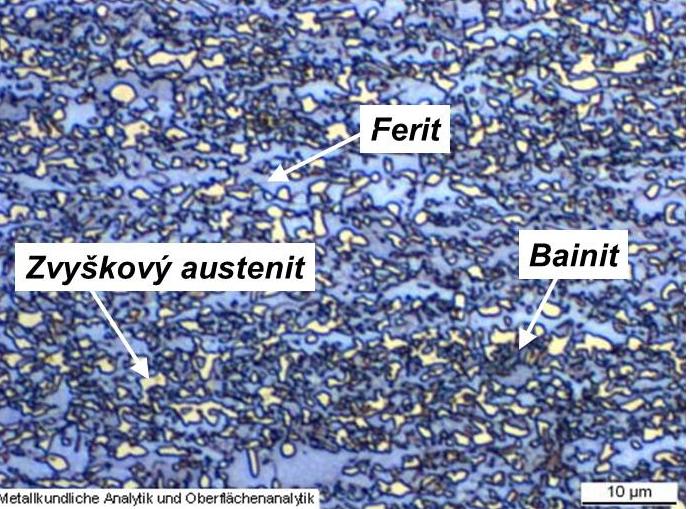

TRIP ocele patria do skupiny pokrokových vysokopevných ocelí – advanced high strength steels. Ich mikroštruktúra sa skladá z viacerých fáz, preto sa nazývajú aj multifázové ocele. V TRIP oceliach sa nachádzajú tri štruktúrne zložky: tuhý roztok uhlíka v železe s priestorovo centrovanou kryštálovou mriežkou známy pod názvom ferit, ktorý tvorí matricu a predstavuje približne 60 % objemu. V ňom sa nachádzajú ostrovčeky tvrdšieho bainitu, čo je prechodová štruktúrna zložka medzi mäkkým feritom a tvrdým martenzitom (približne 25 % objemu) a zvyšok, približne 15 % objemu tvorí austenit. Hoci je zvyškový austenit najmenej zastúpený, predsa má zásadný vplyv na mechanické vlastnosti ocele. Je to vďaka TRIP efektu, teda vďaka jeho premene na martenzit počas tvárnenia. Takéto ocele sú veľmi pevné a tvárne zároveň.

mikroštruktúra sa skladá z viacerých fáz, preto sa nazývajú aj multifázové ocele. V TRIP oceliach sa nachádzajú tri štruktúrne zložky: tuhý roztok uhlíka v železe s priestorovo centrovanou kryštálovou mriežkou známy pod názvom ferit, ktorý tvorí matricu a predstavuje približne 60 % objemu. V ňom sa nachádzajú ostrovčeky tvrdšieho bainitu, čo je prechodová štruktúrna zložka medzi mäkkým feritom a tvrdým martenzitom (približne 25 % objemu) a zvyšok, približne 15 % objemu tvorí austenit. Hoci je zvyškový austenit najmenej zastúpený, predsa má zásadný vplyv na mechanické vlastnosti ocele. Je to vďaka TRIP efektu, teda vďaka jeho premene na martenzit počas tvárnenia. Takéto ocele sú veľmi pevné a tvárne zároveň.

TRIP ocele sa úspešne používajú v karosériách automobilov už viac než desaťročie, ale popri výhodách majú aj isté nedostatky. Prejavujú sa najmä pri laserovom alebo odporovom zváraní, pretože v dôsledku vysokého obsahu uhlíka (približne 0,2 %) vznikajú tvrdé a krehké zvary. Vlastnosti TRIP ocele sa však výborne osvedčia pri lisovaní, keď je tvárnenie rozložené v čo najväčšom objeme. Pri operáciách, kde sa deformácia sústreďuje do relatívne malého objemu, napríklad pri ohýbaní, však vysoké vnútorné napätia na rozhraní mäkkej matrice a zvyšných štruktúrnych zložiek s vyššou tvrdosťou spôsobujú vznik nežiadúcich mikrotrhlín. Preto sa TRIP ocele pri takýchto operáciách relatívne rýchlo porušujú.

Tvrdšia matrica, lepšia zvariteľnosť

Ako však využiť výborné vlastnosti TRIP ocelí a vyriešiť problém s trhlinami? Na svet prišli nové typy ocelí, a to ocele TBF (TRIP Bainitic Ferrite) a Q&P (Quenching and Partitioning) s tvrdšou matricou. Rovnako ako v prípade klasických TRIP ocelí obsahujú oba nové typy ocelí aj ostrovčeky zvyškového austenitu, ktorý sa počas tvárnenia premieňa na martenzit. Použitím tvrdšej matrice klesli vnútorné napätia na rozhraniach jednotlivých štruktúrnych zložiek, čo prinieslo zlepšenie odolnosti proti porušeniu napríklad pri ohýbaní. TRIP efekt im opäť zabezpečuje veľmi dobré výsledky aj pri deformácii rozloženej po celom výlisku. V porovnaní s klasickými TRIP oceľami tieto nové ocele obsahujú menej uhlíka, takže sa odstránil problém so zvariteľnosťou.

Mangánové ocele

Posledné desaťročie sa vo vývoji ocelí pre automobilový priemysel intenzívne skúma, aké vlastnosti by získali ocele pridaním väčšieho množstva mangánu, lebo mangán stabilizuje austenit pri izbovej teplote podobne ako uhlík. Najlepšiu kombináciu pevnosti a tvarovateľnosti majú austenitické TWIP ocele s obsahom mangánu typicky nad 15 %.. Ich nevýhodou je cena, pretože sú pre vysoký obsah mangánu príliš drahé a ich výroba je veľmi náročná. Výskumníci sa preto snažia znížiť obsah mangánu na približne5 %. Tým sa začal vývoj ocelí so stredným obsahom mangánu, v angličtine známych ako medium manganese steels. Už takéto malé zvýšenie obsahu mangánu prinieslo približne dvojnásobný TRIP efekt v porovnaní s klasickými TRIP oceliami. Tieto ocele sú ešte len vo vývoji, ale ich vynikajúce vlastnosti pri tvárnení by mohli ušetriť nemalé náklady na zváranie, pretože by sa mohlo spojiť viacero komponentov karosérie do jedného kusa.

Posledné desaťročie sa vo vývoji ocelí pre automobilový priemysel intenzívne skúma, aké vlastnosti by získali ocele pridaním väčšieho množstva mangánu, lebo mangán stabilizuje austenit pri izbovej teplote podobne ako uhlík. Najlepšiu kombináciu pevnosti a tvarovateľnosti majú austenitické TWIP ocele s obsahom mangánu typicky nad 15 %.. Ich nevýhodou je cena, pretože sú pre vysoký obsah mangánu príliš drahé a ich výroba je veľmi náročná. Výskumníci sa preto snažia znížiť obsah mangánu na približne5 %. Tým sa začal vývoj ocelí so stredným obsahom mangánu, v angličtine známych ako medium manganese steels. Už takéto malé zvýšenie obsahu mangánu prinieslo približne dvojnásobný TRIP efekt v porovnaní s klasickými TRIP oceliami. Tieto ocele sú ešte len vo vývoji, ale ich vynikajúce vlastnosti pri tvárnení by mohli ušetriť nemalé náklady na zváranie, pretože by sa mohlo spojiť viacero komponentov karosérie do jedného kusa.

Využitie vysokopevných ocelí

Vysokopevné ocele s TRIP efektom sa používajú najmä na výrobu nosných častí karosérií áut vo forme tenkých plechov s hrúbkou približne 1,5 mm. Najmenšia doterajšia hrúbka pri takých vysokých pevnostiach – typicky viac ako 1 000 MPa – je približne 0,9 mm. Takéto parametre poskytujú dizajnérom väčšiu voľnosť pri navrhovaní nových modelov, keďže nevzniká problém pri tvárnení oceľových plechov. Samozrejme, zmenšenie hrúbky oceľových plechov znižuje tiež celkovú hmotnosť auta, čo zasa vplýva na zníženie spotreby pohonných látok a šetrí našu peňaženku. Okrem toho, vyššia pevnosť ocelí zaručuje aj väčšiu odolnosť áut pri náraze a lepšie chráni naše životy pri nebezpečných haváriách.

Autor: Dr. Ing. Daniel Križan, voestalpine Steel Division GmbH Linz, Rakúsko

Foto a ilustrácie: Voestalpine

Foto: Nissan a Stamping Journal, Marec/Apríl 2014.

Viac sa dočítate v časopise Quark (číslo 7/2015).

Uverejnila: ZČ