Pomocou novej technológie vzniká ako vedľajší produkt kyslík namiesto oxidu uhličitého. Neprispieva tak ku globálnym emisiám.

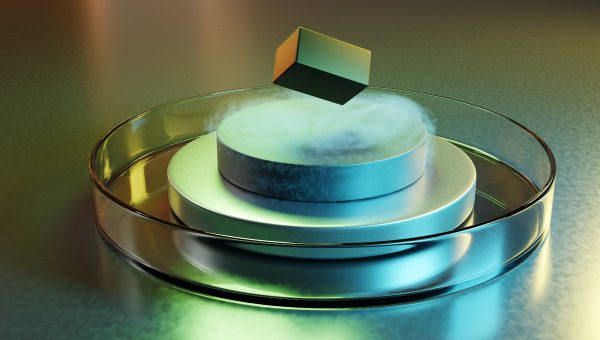

Inovatívna technológia MOE predstavuje revolučný prístup k výrobe ocele. Na zábere je roztavený kov prúdiaci z demonštračného reaktora. Zdroj: Boston Metal

Oceľ je najvýznamnejším strojárskym a stavebným materiálom na svete. Používa sa v každom aspekte nášho života od automobilov a stavebných prvkov cez chladničky, práčky a nákladné lode až po chirurgické skalpely.

Napriek jej nenahraditeľnosti má tradičná výroba ocele značný dosah na životné prostredie. Podľa údajov Medzinárodnej energetickej agentúry (IEA) oceliarsky priemysel prispieva približne ôsmimi až desiatimi percentami ku globálnym emisiám oxidu uhličitého. To znamená, že na každú tonu vyrobenej ocele sa uvoľní takmer 2 000 kilogramov oxidu uhličitého. Tento proces je preto jednou z najväčších výziev v boji proti klimatickým zmenám.

Nechcené skleníkové plyny

Železo sa v prírode vyskytujte najčastejšie vo forme oxidov, teda vo forme hrdze. Aby bolo možné železo z oxidu vytiahnuť, využíva sa tradičná metóda, pri ktorej sa redukuje železná ruda s koksom vo vysokej peci. Oxid uhoľnatý zo spaľovaného koksu sa zlúči s kyslíkom z rudy, čím sa uvoľní železo a spoločne s ním vznikne oxid uhličitý. Jednou z nevýhod sú vysoké emisie skleníkových plynov.

Tento proces využívame už niekoľko storočí, a hoci bol optimalizovaný, jeho zásadná nevýhoda v podobe uhlíkovej stopy pretrváva. Vedci a výskumné tímy na celom svete preto hľadajú alternatívne riešenia, ktoré by mohli výrazne znižovať emisie oxidu uhličitého a zároveň zachovať efektivitu výroby ocele.

Nový, revolučný proces

Jednou z najperspektívnejších inovatívnych technológií je elektrolýza taveného oxidu (MOE, z angl. molten oxide electrolysis), ktorú vyvinula americká spoločnosť Boston Metal z Massachusettskej technickej univerzity (MIT). Technológia MOE predstavuje revolučný prístup výroby ocele, ktorý eliminuje nutnosť využitia koksu, ktorý sa používa ako redukčné činidlo vo vysokých peciach.

Proces funguje na princípe elektrolýzy, pri ktorej sa do taveniny železnej rudy s elektrolytom zavádza elektrický prúd a celá zmes sa zahreje na 1 600 stupňov Celzia, čím dochádza k separácii železa od kyslíka. Ako vedľajší produkt vzniká kyslík namiesto oxidu uhličitého, čo z tejto metódy robí bezuhlíkový proces, pokiaľ sa použije elektrina z obnoviteľných zdrojov.

Tradičná výroba ocele má značný dosah na životné prostredie. Ilustračný obrázok. Zdroj: iStock.com/davit85

Z histórie

V roku 1912 bola vynájdená nehrdzavejúca oceľ. Harry Brearley bol britský odborník na oceľ, ktorý si pripísal tento vynález. Vyvinul triedu nehrdzavejúcej ocele, ktorá obsahovala 12,8 % chrómu. Ide o všestranný materiál, ktorý sa v modernom svete používa v spotrebnom tovare, infraštruktúre, doprave a zbraniach.

Moderný vek ocele

Jednou z pozoruhodných zmien v oceliarskom priemysle je skôr tavenie oceľového šrotu na recykláciu než výroba ocele od nuly. Väčšina ocele sa vyrába v takzvaných minioceliarňach. Tie používajú elektrickú oblúkovú pec, ako sú uhlíkové elektródy na vytvorenie elektrického náboja na roztavenie kovu.

Špeciálna anóda

Spoločnosť Boston Metal vznikla v roku 2013 ako spin-off MIT. Jej cieľom bolo aplikovať laboratórne výsledky do praxe, teda do priemyslu a dokázať, že technológia MOE je jednak ekonomicky a jednak environmentálne udržateľná.

Kľúčom k úspechu novej metódy je špeciálna inertná anóda, ktorá umožňuje elektrolýzu bez toho, aby dochádzalo k jej rýchlej degradácii.

Od osemdesiatych rokov 20. storočia zakladateľ spoločnosti Donald Sadoway pracoval na výskume elektrochemického procesu, ktorým sa vyrába hliník. Cieľom výskumu bolo nájsť náhradu za spotrebnú anódu používanú v tomto procese, ktorá vytvára oxid uhličitý ako vedľajší produkt. Počas práce začal koncipovať podobný elektrochemický proces na výrobu železa, prekurzora ocele.

No až okolo roku 2012 Sadoway a Allanore, vtedajší postdoktorand na MIT, objavili zliatinu železa a chrómu, ktorá by mohla slúžiť ako dostatočne lacný anódový materiál, aby bol proces komerčne dostupný a produkoval kyslík ako vedľajší produkt. Vtedy sa dvojica spojila s Jamesom Yurkom, bývalým študentom, aby založili Boston Metal.

Proces elektrolýzy prebieha v modulárnych článkoch, z ktorých každý má veľkosť školského autobusu. Hornina železnej rudy sa privádza do článku, ktorý obsahuje katódu a anódu ponorenú do tekutého elektrolytu.

Prelomový experimentálny elektrolytický MOE reaktor spoločnosti Boston Metal. Zdroj: Boston Metal

Vyrobili prvú tonu

V marci 2025 Boston Metal oznámila historický prelom – experimentálny elektrolytický reaktor, ktorý za mesiac vyrobí len asi tonu ocele, maximálne dve. Priemyselné zariadenie vyrobí také množstvo kovu asi za deň. V budúcom roku plánujú spustiť demonštračnú oceliareň s vyšším výkonom a radi by získali licenciu na zelenú oceľ.

Medzi hlavné výhody technológie MOE patrí jej schopnosť pracovať s menej kvalitnou železnou rudou, ktorá sa dnes často nevyužíva z ekonomických dôvodov. To by mohlo výrazne zlepšiť dostupnosť surovín a zároveň znižovať potrebu čistého železného koncentrátu, ktorý sa dnes dováža z Číny, Brazílie a Austrálie.

Technológia by sa mohla použiť aj na výrobu mnohých iných druhov kovov a spoločnosť Boston Metal bola nedávno vybraná v rámci grantového programu, ktorý sa bude zameriavať na výrobu chrómu – kritického pre množstvo aplikácií čistej energie.

Prechod na zelenú oceľ je nevyhnutný, ak chce ľudstvo splniť klimatické ciele Parížskej dohody. S rastúcim dôrazom na dekarbonizáciu priemyslu a rastúce investície do obnoviteľných zdrojov energie by technológie ako MOE mohli hrať kľúčovú úlohu v budúcnosti oceliarskej výroby.

Zdroj: Boston Metal, SEAISI, MIT Technology Review, New Atlas, MIT News

(JM)